ダッソー・システムズで産業機械業界のコンサルタントをしております、小林 敦志です。主に海外のプロジェクトや日々のニュース、または当社ならではの情報を、私の目利きでお伝えしながら、日々変容する社会・製造・ITのトレンドを皆様に共有していきたいと思っています。

新聞にも時々出てくるデジタルツイン。一般的にどういう理解かを把握するため、インターネットを検索すると、総務省の子供向け解説のページやデジタル庁の説明など、多くの解説や紹介を発見できるようになりました。これらの例からは、現実空間の情報を利用して、バーチャルな空間に現実の環境を「再現する」ことをデジタルツインと規定しているようです。

バーチャルな空間に現実の環境(物理的に存在する環境、物理環境)を再現するという例は実際に増えています。当社でも、特にコロナ禍の初期の段階でお客様から多くのお問い合わせをいただきました。海外にある工場の、現在の中の状況が日本からでは分からない、特に配管や物流導線、作業導線などがわからない。竣工当初のままというケースは皆無で、現場でのカイゼンを経て変更されており、さらに変更を反映した図面はなく、したがって現地と日本をリモート会議でつないでも今一つ現場を把握できない、などが切実な課題として挙げられていました。そうしたお声には、たとえばレーザースキャナで工場全体をスキャンし、3DEXPERINCEプラットフォーム上に工場の内部をバーチャルに再現するという案をご紹介しておりました。

この物理(Physical)環境をバーチャル(Virtual)に再現する方法、つまり「P to V」は、世界全体をみても増加傾向にあります。IDCは、2021年に企業がビッグデータとビジネス・アナリティクスに約2160億ドルを費やすと推定しています。2021年から2025年にかけての年間平均成長率は12.8%と予測されており、この投資傾向は今後も衰えることはないでしょう。

一方で「V to P」、すなわちバーチャルな環境を用意して、そこで事前に物理環境を確認するという事例も、当社製品を利用する状況から多く見られます。特に航空宇宙産業では、製造業に一般的に求められる製造コスト、リードタイムの短縮だけでなく、法規制への対応、さらには電動化への知見も求められる中、V to P の活用が増えています。

当社のお客様である、チェコを拠点とするスタートアップZuri社では、ハイブリッド駆動のパーソナルVTOLを開発しています。スタートアップの場合、世の中に先駆ける製品のコンセプトを現実のものとするためには、そもそも自社の投資家を説得し、資金を確保しなければなりません。技術的な検証、各国規制への対応状況検証を投資家に説明し、彼らの投資リスクを低減していることを証明する必要があります。

「バーチャルツインの作成は、航空機のライフサイクルを管理する上で当然です。航空機に関わる作業と開発を定義する必要があるため、非常に重要です。バーチャルで開始し、設計上の問題を解決し、組み立てプロセスを定義してから製造できます」

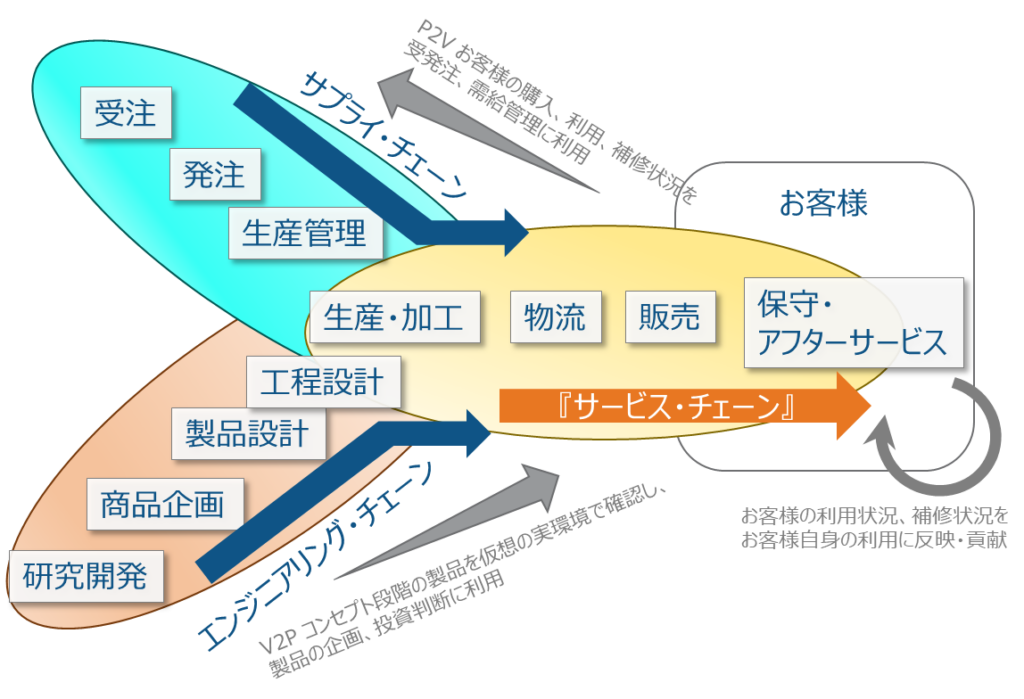

Zuri社のような事例を見てますと、バーチャルの環境でできることはまだまだ多いのではないかと期待が高まります。経済産業省の2020年のものづくり白書での解説が、アイデアのガイドとなると思います。エンジニアリング・チェーンや、サプライチェーンのそれぞれの工程で、バーチャルの環境があれば、何が改善できるかを広く深く考察できます。

図1の中で、サプライチェーンに貢献するP2Vの例となるのが、レーザースキャナで工場全体をスキャンするケースです。生産・加工の物理の状況をサプライチェーンの上流の仮想環境に再現しています。またエンジニアリング・チェーンの上で、実際の製品を物理で作成する前に、商品企画や、さらに上流の投資判断に利用しているのがZuri社の事例です。

そのほか、サプライチェーン上のV2Pの事例としては、例えばCLAAS トラクター社の例が参考になるかと思います。改装後の組立ラインを仮想環境で作成し、設計段階の製品を仮想で組みあげて、事前に問題点を抽出しています。

ただ、図1をじっくり見てみますと、上記にあげた事例は、あくまでもV2P, P2Vがそれを使う企業もしくは社員にメリットをもたらすのにとどまっているようにも見えます。まだV2P, P2Vがお客様にも直接役立つ例までは描けていないようです。

ではV2P, P2Vをお客様にもメリットにつなげるためには、何ができるでしょうか

1942年設立のスウェーデンの企業Sandvik Coromant社の例が参考になります。同社は機械加工を専業としていますが、「お客様からの2つの主な要求は、切断時間と単位あたりのコストの計算に関するもの」であり、加工そのものだけではなかったことに気づきました。この2つの要求を理解するためには、お客様の工場の環境で、どのように自社製品が使われているのか、を把握すし、お客様自身が直面している「マシン処理の制約、時間の制約、およびますます厳しくなる仕様」がどのようなものなのかを、肌感覚で理解しなければなりません。

それまで同社では、お客様先の工場を訪問し、実際の製造ラインや条件を理解していました。図1で記載すると、半円を描くだけに相当します。これに「P to V」の考え方を適用すると、お客様先の環境をP(物理環境)とし、自社の製品開発環境をV(バーチャル)として、バーチャルの環境上にお客様の現場を再現する必要があります。

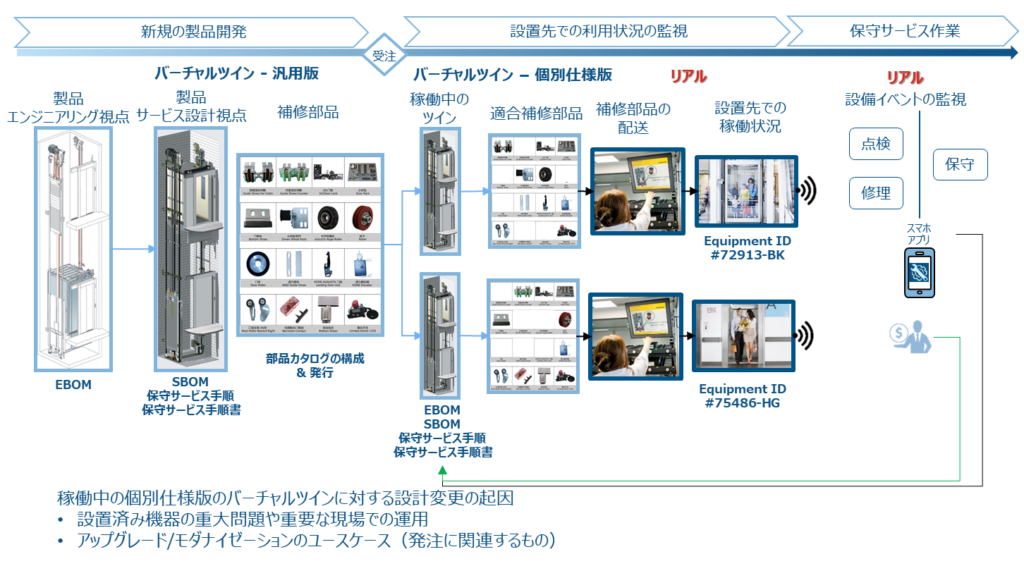

また、自社のお客様先の物理の環境を仮想環境に再現しようとされているビル設備の企業を例にとって活用法を検討してみることもできます。世界各地にあるビルにはそれぞれ固有の特徴があり、ビル設備の企業から見ますと、一つとして同じものはありません。お客様からの要求も厳しく、設備点検や補修時間も最小・最短で完了することが求められます。もちろん設備を開発する際にはこうした要求に応えられるよう設計しますが、お客様の個別の仕様への対応や、納入後の実際の設置先での運用や変更、改善状況は不明となってしまうことが多々あります。

物理のバーチャルツイン、設置先のバーチャルツインがあることで、現地での作業者が事前に3Dで確認して、現地での作業時間を最低限に抑えたり、お客様自身にバーチャルツインの3Dで指示して、簡単な作業をお願いするということも可能となります。

3DEXPERIENCEプラットフォームは、一般的にPLM製品と位置づけられています。製品のライフサイクル・マネジメントという意味では、利用は10年以上にもかかわらず、数年の製品開発や製造の数ヶ月と比べものになりません。ダッソー・システムズが提唱するバーチャルツインは、製品が生まれるところから、設置までの3Dモデルを、仮想の環境で再現します。

サステナビリティ対応が厳しく求められる今日、お客様先での物理の環境を仮想環境に再現することは、お客様先での作業員を含む人体への影響、気象への影響を推定する、ということに役立ちます。デジタルツインの先には、投資判断から利用先、廃棄までの製品の本当のライフサイクルを再現する、バーチャルツインが必須になっていくものと考えています。

<バックナンバー>

バーチャルでひも解く世界 17: アディティブ・マニュファクチャリングがどんどん現実的に!

バーチャルでひも解く世界 16:タイセイヨウセミクジラをイノベーションで救え!

バーチャルでひも解く世界 15:IEEEの予測 2022年の注目テクノロジー

バーチャルでひも解く世界 14:スペースコロニーは地上でも食料生産の担い手に?

バーチャルでひも解く世界 13:バーチャルツインで脱炭素を「見える化」する

バーチャルでひも解く世界 12:語呂はいいけど難しい、DaSaMaSa戦略

バーチャルでひも解く世界 11: なかなか難しいマルチディシプリン

バーチャルでひも解く世界 10:2021年、ハイプサイクルの谷間を超えつつある積層造形

バーチャルでひも解く世界 9:みんなで楽しむ、ダ・ヴィンチの自立橋

バーチャルでひも解く世界 8:ドローンは脱炭素社会の夢を見るか

バーチャルでひも解く世界 7:有名な空中ネジのご紹介と、皆様作成の3Dモデルの募集

バーチャルでひも解く世界 3:気球で大気圏外へ? 3Dでエコな宇宙プロジェクトを実現へ