ダッソー・システムズで産業機械業界のコンサルタントをしております、小林 敦志です。この「バーチャルでひも解く世界」では、主に海外のプロジェクトや日々のニュースまたは当社ならではの情報を、私の目利きでお伝えしながら、日々変容する社会・製造・ITのトレンドを皆様に共有していきたいと思っています。

今回はいっとき大流行になりました 3Dプリンティングのお話です。英語ではAdditive Manufacturing、日本語では積層造形や、3D印刷と言われることが多いです。

技術の成熟度はハイプ・サイクル(hype cycle)に従う、と考えると、積層造形は、今ちょうど谷間のところにあるように見受けられます。この谷間にさしかかると、雑誌や新聞に現れることが少なくなりますが、一方で実務への運用は着実に進んでいます。どのような傾向になっているのかを把握するのは重要かと思います。

米コンサルティング会社創業者のランダル・ニュートン氏は、弊社の米国のブログへの寄稿の中で、積層造形に関して、2021年に注目すべき3つのポイント(Three Additive Manufacturing Trends to Watch in 2021)を指摘しています。

1.「そもそも積層造形が何に適しているか再考せよ」

模型やモックアップ、および部品の試作だけを目的にするのではなく、斬新な形状や設計を、早く製造できるという特長を活かすべきという指摘です。

2.「環境負荷を考慮すべき」

一見、積層造形では廃棄物を出すことなく製造できるように思えるのですが、エネルギーの使用量、製造の前段取り・後段取りに付随して発生する物質やくずの問題、3Dプリンティング中に発生する不要物も考慮しなさい、と指摘しています。

ある意味、自明かもしれませんが、同一製品を大量に生産する場合に不向きであることも考慮が必要です。材料開発のBASF社と3Dプリンティングの企業Materialize社との分析が例示されています。靴に利用する、各個人の足形に合わせた方が良いようなミッドソール(中敷き)でも、100万足を製造する場合で分析すると、必ずしも環境負荷が適切ではないそうです。中敷きなので、個人の足に合わせた3Dプリンティングが適しているような気がします。便利さ、手軽さはあるもの、先入観なく、従来の製造手法との長所・短所の比較が求められる、という点を指摘しています。

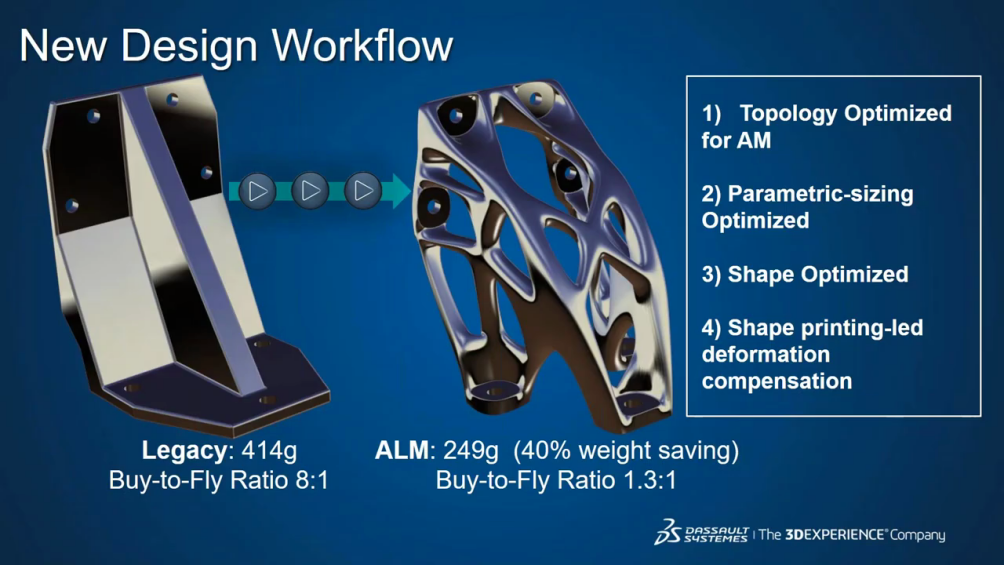

3.「DfAM(Design for Additive Manufacturing)」

積層造形は今まで最適な形状が作成できる、という点にのみ、注力されていました。しかし今後は温度や圧縮強度などを考慮して、元となる材料から適切に設計すべきとのこと。

4.「ムーンショット型の製造への適用」

ムーンショットとは、野心的技術を使うプロジェクトのことで、ここではエアバス社が水素を動力源とする商用ジェット機の開発に積層造形を利用しえいる例を示しています。

数えると4つありました。

脱線しますが、筆者としては、カタカナで輸入された用語に、適切な日本語がついた時点で初めて、日本で定着するのではと感じております。カタカナのままですと、少なくとも日本では、ハイプサイクルの谷間を越えきれていない、と思います。

その点、「ムーンショット」は、まだカタカナのままですので、日本で定着したとは言えません。「積層造形」は、ぼちぼち日本に定着しつつある、といえるのではないでしょうか。ただ、逆に、日本語の「積層造形」だけで見ますと、本質を見失いそう、というのも悩ましい点です。「積層」ですので、作り方を示しているのですが、英語では、Additive Manufacturingの反対語でSubtractive Manufacturingという言葉があります。残念ながら、これに相当する一般的な訳語はまだありません。除去加工や切削加工になると思いますが、英語に含まれている、廃棄物が発生するというニュアンスが伝えてきれていないと思います。

さて、積層造形に戻ります。当社のKnust-Godwin社の事例を紹介したいと思います。少し、ビデオを深読みしてください。

米テキサス州にあるKnust-Godwin社は、石油やガスの掘削に利用するコンポーネントを製造しています。

創業55年ということで、日本に置き換えると、前回の東京オリンピックの頃に創業した、すでに老舗に相当する製造業でありながらも、積層造形を業務の中で使っているという点に驚きます。

ビデオをよく見ますと、ディスプレイを2台置き、CADで形状を定義し、もう片方の画面では解析で確認している方や、3台ディスプレイを置き、CAD画面と類似部品検索やメール表示している方がいることに驚きます。担当者が分かれていることもなく、データのやりとりに苦労することもないようです。もちろん、お客様の目の前、いまではWeb会議の前で、即座に解析し、結果を示しているようで、非常に効果的に見えます。日本の場合、ほとんどの企業では解析担当者と設計担当者とで分担が分かれ、さらに端末も一人で1台なのではないでしょうか。

また、積層造形の活用範囲は、従来考えられていた範囲よりもさらに広がりそうなことが、いくつかのデモから見ることができます。

用途を調べると、Knust-Godwin社のような工学的利用だけでなく、ファッション、衣料、食品、医療、教育さらに美術館など、いろいろな用途がありえます。先般、ご紹介した、LEONARDO DA VINCI 3D DESIGN CHALLENGE も、映画に応用するということで、ひとつの例です。

少量の複雑な形状の製造に適しているということで、金属粉による3Dプリンティングの技術を活かし、金型への応用が進んでいるとも聞きます。従来の常識では、金型そのものには高い耐久性が必要というのが常識でした。常識を見直し、耐久性が不要な金型、言い換えると限定された数しか打たない金型には適しています。成形するプラスチックなどの流体の移動に適した形状、冷却用の穴に適した形など、複雑な型を作成するには、3Dプリンティングが適切です。

量産には不向きとされていますが、3Dプリンタのメーカ間の競争もあり、高精度な機械が安価になりつつあります。台数を増やして、需要に合わせて機動的に量を確保する、と考えることができます。しかも、Subtractive Manufacturingに付きものの公差に関しても、高い精度で制御できます。

皆様の会社でも、試作やお試しの段階を超えて、積層造形を自社の業務でどのように利用すべきか、検討すべき時期なのではないでしょうか?

海外の様々なトレンドを紹介する「バーチャルでひも解く世界」、いかがだったでしょうか。産業機械業界担当コンサルタントの小林でした。

<バックナンバー>

バーチャルでひも解く世界 9:みんなで楽しむ、ダ・ヴィンチの自立橋

バーチャルでひも解く世界 8:ドローンは脱炭素社会の夢を見るか

バーチャルでひも解く世界 7:有名な空中ネジのご紹介と、皆様作成の3Dモデルの募集

バーチャルでひも解く世界 3:気球で大気圏外へ? 3Dでエコな宇宙プロジェクトを実現へ