本連載ではこれまで、”データの重要性”、”目的設定”、”プロジェクトの体制”について、実例を挙げながら考えてまいりました。最終回となる今回は、ある産業機械メーカー様を例に取って、DXプロジェクトの成功のカギとなる意思決定におけるガバナンスとリーダーシップについて考えていきたいと思います。なお、過去の連載分もご覧になってみてください。

- 1 製造DXにおける、実績データの重要性

- 2 製造DXの目的をどこに置くか?①コストについて

- 3 製造DXの目的をどこに置くか?②品質について

- 4 製造DXの目的をどこに置くか?③納期について

- 5 製造DXの推進で大切なこと -体制・タレント編-

デジタル化は社長の仕事!?ある現地法人の責任者から学んだリーダーシップ

これは、ある産業機械メーカー様(以下、同社)が、成長著しいアジアのマーケットにおいて新たな需要の受け皿として、最先端の自動化生産技術とトレーサビリティの仕組みを兼ね備えた工場の新設をおこなった時のお話です。国連サミットでSDGs が採択されて間もなかったこともあり、「成長を止めずに脱炭素も推進する」というテーマを掲げた同社は、高い生産性を誇る生産のライン構築に加え、環境に対する意識が世界で最も厳しく、規制の変化も激しい欧州の基準にも対応し続けることができる、高度なトレーサビリティの仕組みの構築を目指し、ダッソー・システムズのMOM(Manufacturing Operations Management)ソリューションの導入を行いました。

新たな仕組みやシステムの導入をする検討する際、まずは現状を正しく把握するために”As-Is”分析をし、”To-Be”を描きます。続いてそれらのFit&Gap、つまり既存の仕組みと新たに導入する仕組みがどの程度フィットし、どのようなギャップがあるのかを調査します。例えば既存のスクラッチシステムをパッケージソリューションにリプレイスする際などは、新たに導入するソリューションをスタンダードとして、既存のスクラッチシステムとのギャップを見ます。このプロジェクトのケースでは、もともと日本の工場で使っていた仕組みをベースに、新たな工場の仕組みを構築する内容でしたので、日本の工場の仕組みをスタンダードとして、新たな工場の現状の仕組みとの間にどの位ギャップがあるのかを調査しました。

この時に非常に特徴的だったのが、現地法人の責任者が自ら先頭に立ち、「本当にそれで良いのか?」ということを徹底的に議論していたことです。トップマネジメントというと、投資やその他の重要な経営判断はするけれども、具体的な検討は専任のプロジェクトチームや現場に任せるというのが一般的なスタンスではないでしょうか。しかし、この方の場合は、「日本から持ってくるこの仕組みは、これからの工場にとって本当に最適なのだろうか?」、「この入力項目は本当に必要なものなのか?」「帳票のこの部分はなぜこのような構成になっているのか?」と、細部の議論にも積極的に参加されたのです。この時に、デジタル化=経営の基盤を作ることであって、「これは社長の仕事だ」と仰っていたのはとても印象的でした。このようなスタンスで臨んでくれるリーダーがいると、プロジェクトは大抵上手くいきます。

時には責任者自ら、ユーザーインターフェースやそのロジックのレビューをおこなうなど、一つ一つの仕組みを丁寧に分析し、その業務が必要か、徹底的に考え抜きました。その結果要件定義には当初の予定よりもかなり長い時間を要しましたが、妥協なく要件を詰められたことで、概要設計や詳細設計、構築、各種テスト、各種準備やトレーニングといったその後の工程は驚くほどスムーズに進み、オンタイムでGO-Live(稼働開始)まで漕ぎつけることができたのです。そして、稼働後も品質上の大きなトラブルはなく、今となっては、同社のDXプロジェクトの推進における、ロールモデルとなっているようです。

意思決定の際に押さえておきたいこと

さて、ここで一つ疑問が湧いてきます。トップマネジメントがここまで深くプロジェクトに関われるかという点です。このお客様のケースのように、拠点の責任者が細部の議論に至るまで舵を取ってくれたら、意思決定は非常にシンプルです。しかしながら、数多くの案件を抱えるトップマネジメントが、その一つに過ぎないDXのプロジェクトについて、細部まで把握し口を出すことは、想像以上に難しいようです。これについては弊社内でも意見交換をしたことがありますが、やはりこの拠点責任者のような方というのは非常に稀なようです。そこでここからは、プロジェクトの意思決定をどうするかについて、考えていきたいと思います。

プロジェクトの中でも最も重要なフェーズだと言われるのが要件定義です。その一つとしてFit&Gapを例に挙げましたが、ここで一点考えておきたいのが、ギャップがあった時にそれをどのように検討していくかということです。ギャップの発生というと、例えばパッケージのシステムソリューションをなるべくカスタマイズなしで利用しようという方向性ではあるが、どうしても既存の業務にそぐわない部分があるケースなどです。そういった時は、業務統一の視点であったり、拡張性の視点であったり、対象の業務やイベントの発生頻度という視点であったりと、様々な視点で意見が散らかり、本質を見づらくなりがちです。このような議論において、どのような点を抑えると正しい選択が出来るのでしょうか?

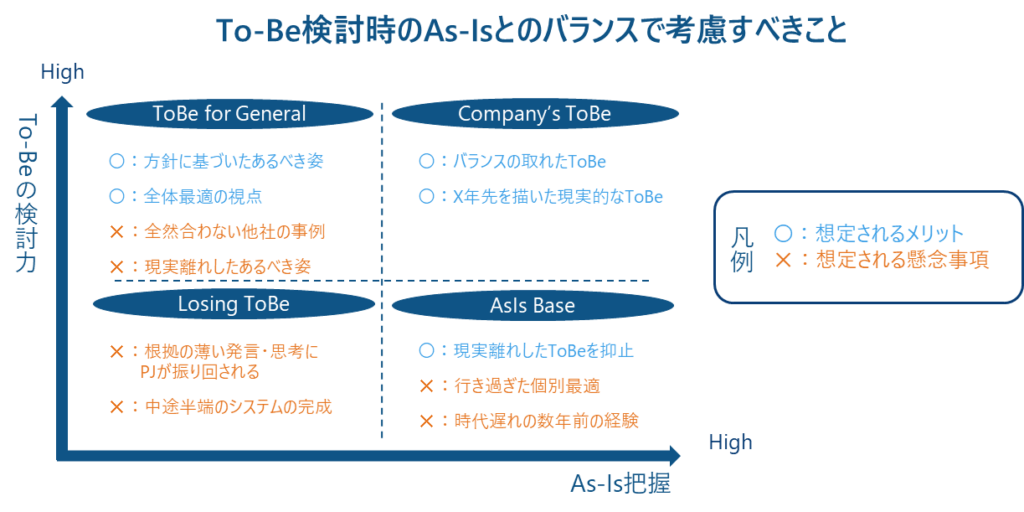

ここで大事になってくるのが、「現状を正しく把握できているか」と、「常に5-10年後の市場の変化によるリスクやチャンスを想定できているか」という2つのポイントを、バランスよく考えられているか、そしてそのようなバランスの取れた議論が出来る体制になっているかという点だと考えます。「この業務はXX年前からこのやり方でやっているから・・・・・・」という意見に偏りすぎてしまうと、今までのやり方のままの工場に新しいシステムを導入することとなり、新しいシステムに慣れるまでのやり難さばかりが目立つことになったり、多くのカスタイマイズを施し、個別化してしまったり・・・・・・。その結果、「高度な自動化」であったり、「新たな技術に柔軟に対応できる仕組みやプロセス」といった、当初目指していたはずの姿から遠ざかってしまったという話も少なからず耳にします。一方で、自社の現状をあまり把握せず、理想論だけで仕組みを構築してしまうと、強みや特徴を活かせず、使いこなせないシステムが出来上がってしまうこともあります。繰り返しになりますが、現状の強みや弱みの理解(As-Is)と将来こうなりたいという姿(To-Be)、そのどちらか一方でも不十分だと、根拠の薄い思考に振り回されて、中途半端なシステムになってしまいがちです。

先ほどのサプライヤーの例をとっても、責任者がいかに詳細までAs-Isを把握できていたとはいえ、本業はあくまでトップマネジメントです。素晴らしいTo-Beを描いて力強く推進するのが本来の役割ですので、時には実現が難しいようなTo-Beを口にすることもありました。そういった時に、現時点の現場を熟知した方の意見が重要になってきます。「それをやるとこういうことになります。ですからこれはやるべきではありません」と、必要なAs-Isをインプットすることで、リーダーはTo-Beを現実的なものに軌道修正することができるのです。

強烈なリーダーシップはなくても正しい選択ができるのか?

出来ることなら、こういった大きなプロジェクトには、工場のすべての業務を細部まで把握しているエース級の人材をアサインすることをお勧めします。しかしながら、必ずしもそういった希少人材をアサイン出来るとも限りません。そのような場合は、プロジェクトチーム全体として、As-IsとTo-Beの両方の視点を持てるよう、責任を分担していただいても結構です。例えばAs-Isの方は、現場から選出されたメンバーが総出で責任を持って把握し意見する。To-Beの方は、IT部門の人が描くといった形で、常にTo-Beを考える人にAs-Isをインプット出来るようにし、議論していただければ、間違った意思決定は起こりづらくなると考えています。

DXプロジェクトの副産物

さて、初めは何のシステムもないところからスタートした同社の新工場におけるDXプロジェクトですが、プロジェクトのフェーズが進むごとに新たな機能が追加され、紙での業務や手作業は年々少なくなってきています。カンコツで行っていた作業の電子化も日に日に進んできています。1棟の建屋で生産を開始したこの拠点は現在、巨大な建屋を多数構える一大拠点に成長し、比例して働く人も増えています。日本の工場のDXを検討する社員が出向を希望するほどに、この企業はデジタル化、自動化をけん引する拠点へと成長しているのです。 そして、このプロジェクトに関わった方々の多くは現在、より広い範囲のマネジメントを任されるようになったり、大規模なプロジェクトをけん引する立場になったりと、更に責任のある立場へと昇進されています。そして、別々の土俵でご活躍されるようになった今でも、苦楽を共にした戦友として、不定期で飲み会を開いては、各自の業務や担当プロジェクトの近況について情報交換をしたり、プライベートな相談をしたりと、密度の高い時間を過ごされているようです。なんと素晴らしいことでしょうか!!

最後に

本連載はこれで最終回となります。最後までお読みいただき、有難うございました。今後、更なるデジタル化にチャレンジされる日本の製造業の皆さまにとって、少しでも本連載が寄与できたのであれば、幸甚です。