3DEXPERIENCEプラットフォームを用いてパイプライン周りの渦励起(VIV)といった連成シミュレーションを実行いただけます。流体シミュレーションはFMKロール、非線形構造シミュレーションはSYEロールでご実施いただけます。(英文はこちら)

渦励起(VIV)とは?

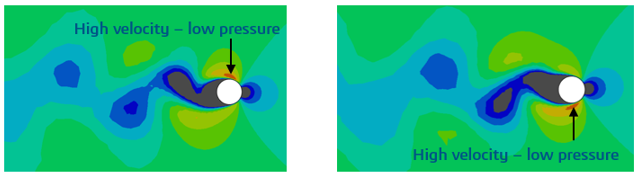

渦励起(VIV:Vortex-Induced-Vibration)はブラフボディ周りを流れる流体と構造の相互作用により生じる現象で、物体に対し流れが垂直となる場合に影響が最大化します。流体には粘性があるため物体表面周りの境界層から分離して渦を形成しやすくなり、結果として表面の圧力分布が変化します。渦は非対称に形成されるため、表面に交互の圧力分布が形成されて物体の運動を促進する傾向があります。渦放出の周波数が構造の共振周波数と一致する場合は大きな変形が生じる可能性があります。

渦励起はどこで発生するのか?

VIVは比較的低いレイノルズ数(低速)でも存在し、高速域において流体が空気の場合は空気弾性効果:フラッターと呼ぶ現象が生じる場合があります。この現象の代表例は1940年にタコマ・ナローズの吊り橋で発生し、峡谷を下る比較的低速の時速40マイルの横風により崩壊しました(https://en.wikipedia.org/wiki/Tacoma_Narrows_Bridge)。

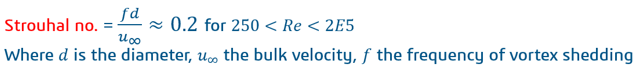

VIVは断面が円形となる形状に対し理解が進んでいます。円形断面を持つ構造物は煙突、高圧電力ケーブル、テザー、管状支持体、パイプラインなど、工学分野で比較的よく見受けられます。VIVは2次元での検討が多いテーマですが、3次元で検討するとはるかに複雑な現象となり、これを実用的に検討する事を考えた場合、数値シミュレーションでの検討という選択肢が挙がります。2次元の円形断面を持つ構造物の物理的応答は広範囲にわたって研究されており、1878年にチェコの物理学者Vincenz Strouhalが渦放出の周波数を断面直径とバルク速度に関連付ける経験式(図2)を提唱しています。

VIVの3次元数値シミュレーションでは速度、せん断粘度、圧力、乱流により支配される流体システムと、コンプライアンス、ひずみ、変位により支配される構造システムの2つの異なる物理システムをリンクさせる必要があります。さらに、これらのシステムを同じ時系列で解く必要があるため連成して解く必要があります。

流体–構造連成シミュレーション(FSI)設定

連成シミュレーションは3DEXPERIENCEプラットフォームでも実施可能です。VIVのシミュレーションは流体-構造連成(FSI)問題であり、固体と流体シミュレーションの別々のオブジェクトを構築して同時に解き、指定間隔でデータを交換します。流体側(https://www.3ds.com/ja/products-services/simulia/products/fluid-cfd-simulation/)はトラクションベクトルを構造モデルにエクスポートし変位と速度をインポートします。構造側(https://www.3ds.com/ja/products-services/simulia/products/structure-simulation/)は変位と速度をエクスポートしトラクションベクトルは流体ソルバーからインポートするため逆挙動が生じます。

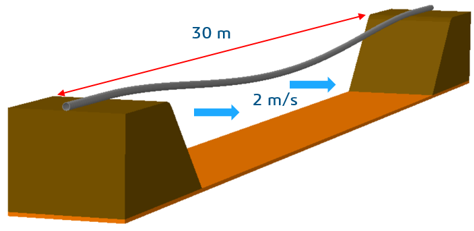

3次元VIVシミュレーションでは主に3課題に対応する必要があります。例えば直径0.2mのパイプラインがありパイプに対し垂直方向に水が流れる場合を考えます。30mのパイプが接地され、流体と固体モデルを同一箇所に配置します(図3)。

流体–構造連成シミュレーションに用いる長い構造物のメッシング

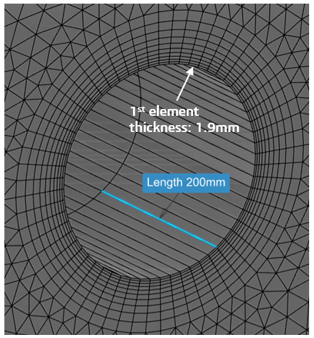

VIVの影響を受けやすい構造物は1方向の寸法が他の2方向よりも非常に長いことが特徴です。一般的に構造シミュレーションのモデルとしては問題となりませんが、流体シミュレーションのモデルとしては問題となる場合があります。この例では2次元パイプ周辺の壁面境界層を表現するため細かい解像度を要しますが、3次元では要素数を減らすため粗い解像度にすることが望まれます。こうした理由からすべてのメッシュサイズを一様とするHex Dominant Mesherはこのアプリケーションには適しません。

押出しメッシュ機能はユーザーが3方向すべてのメッシュサイズをコントロール可能なため今回の対象に適しています。これを効果的に活用して現実的なメッシュ数に抑えるため一部領域においてアスペクト比1:100~200のメッシュを用意しました(図4)。

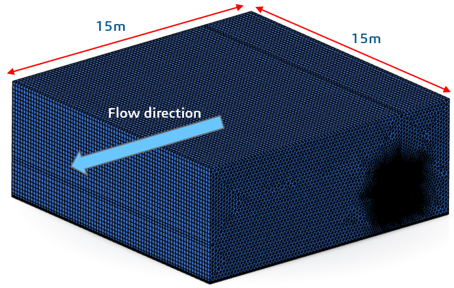

2次元サーフェスメッシュは三角要素と四角要素からなり、はじめにパイプの初期位置周辺に対して生成されます。このサーフェスメッシュは3次元のソリッドメッシュを生成するためのテンプレートとして使用され、2次元のサーフェスメッシュを押し出すことで3次元のソリッドメッシュができます。サーフェスメッシュは流体シミュレーション自体には利用されず、流体シミュレーションの結果に影響しない要素となります。この例では対称モデル機能を用いたハーフモデルとしたため流体領域の長さは実形状の半分の15メートルとなり、流体領域が100万メッシュに抑えられました(図5)。

モーフィングメッシュ

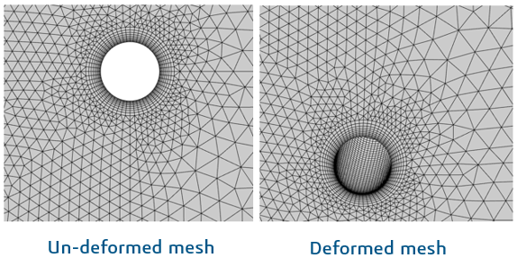

水流の影響を受ける吊下げパイプラインでは振動発生が予測されます。流体メッシュは作成や削除ができないためパイプ挙動は作成済みのメッシュで表現する必要があります。ユーザー指定の基本ガイドラインに従い繰返し計算ごとにメッシュを自動でモーフィングします。内部においては流体ソルバーと完全に分離した挙動で、メッシュはパイプラインの移動に伴い変形し静的有限要素シミュレーションのように移動に応じ変形します。メッシュモーションダイアログボックスを用いユーザーが追加制御を行うことも可能で、例えばパイプが移動してメッシュが変形してもパイプ壁面の隣接メッシュ形状は極力変形をさせずに維持し、境界層周りのレイヤーメッシュを担保させることができます(図6)。メッシュの歪みが要因となり解が発散する場合もありモーフィングで対応可能なパイプ挙動の表現範囲には限界がありますが、この例では振動するパイプの動きが問題なく捉えられています。

構造と流体シミュレーションのカップリング

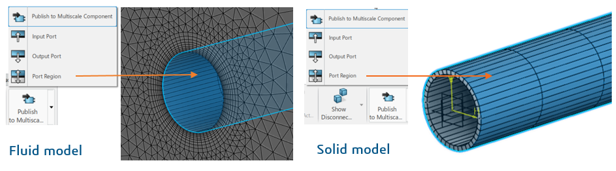

シミュレーションは構造と流体で異なるソルバーを用いており、それぞれの解は「ポート領域」で定義した共通のインターフェースを介し連成します。流体–構造連成問題で異なるソルバーを用いることで各物理システムにおいて最も効率的な技術の適用が可能です。共通インターフェースを介し正確に解のデータ交換をおこないます。

連成の度合は弱、中、強のどれに分類されるかを決定する多くのパラメータに依存します。弱連成、つまり片方向連成は陽解法の連成スキームを用いて解き、流体に与える構造の影響の方が構造に与える流体の影響よりも著しく大きい問題を解くのに適しています。このスキームでは安定性を維持するため十分に小さな時間ステップを選択する必要があります。互いの影響が強い問題に対し陽解法の連成スキームを用いた場合、解の不安定性や不正確さに問題が生じる可能性があります。

3DEXPERIENCEの連成手法は外挿法、アクセラレーター、フィルタリング技術、収束基準が追加され、陰解法反復連成のための最先端の連成シミュレーション機能を提供しています。特に準ニュートン法は安定性の観点から収束性を向上し強連成問題への対応を可能にし、特定の収束基準を達成するために必要な連成の反復回数を減らすことで計算コストを削減します。VIVパイプラインの例では陰解法を用い強連成シミュレーションを実施しています。ポート領域でデータ交換をするインターフェースを定義し、固体と流体モデルのポート領域は幾何学的に同位置とします(図7)。

流体–構造連成シミュレーション設定

構造シミュレーションでパイプを解き、流体シミュレーションで水を解く

構造シミュレーション側は6面体要素(ソリッド)を用い陰解法で時間刻み0.01秒で解いています。

流体シミュレーション側は4面体要素(プリズム)と6面体要素(ヘキサ)を用い、流入境界における流入流速2m/s、流出境界における圧力を静水圧、対称面に対称境界、海底以外の壁面は摩擦無壁面、K-ε乱流モデル、時間刻み0.01秒で解いています。

連成シミュレーション設定

ガウス・ザイデル法を用いた陰解法でデータ交換は0.01秒毎、計算物理時間は12秒としました。

ランタイム診断

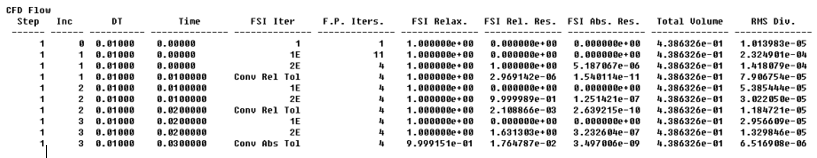

連成シミュレーション実行中はジョブの進捗状況や収束状況をご確認いただけます(図8)。流体と構造ソルバーでは変位データを交換しており、流体ソルバーが構造の変位データから速度データを外挿しこれを収束判定に使用しています。収束判定基準には2種類あり、相対残差と絶対残差を記録しながら収束判定チェックをおこなっています。収束の達成有無に関わらず各時間ステップ内では最低3回の繰返し計算を実施します。

流体–構造連成シミュレーション結果

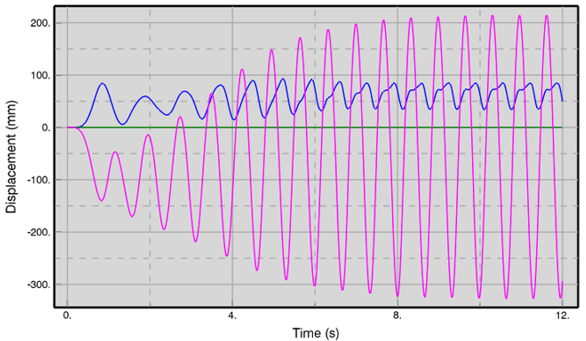

連成シミュレーション結果は定性的かつ定量的な表現が可能です;前者はパイプの変位や水中の速度/渦度/圧力分布図で、後者はパイプの様々な位置における時間–変位グラフとなり、パイプ振動の振幅や周波数を測定することができます。

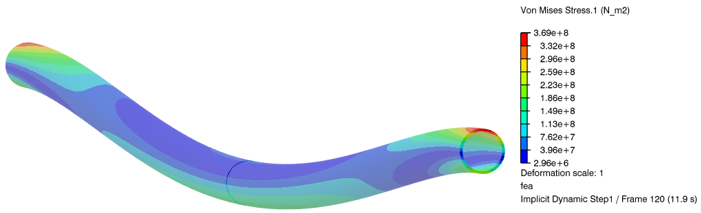

構造シミュレーションによりパイプの応力、ひずみ、変位の結果が得られ、完全性や疲労性能評価にご使用いただけます。

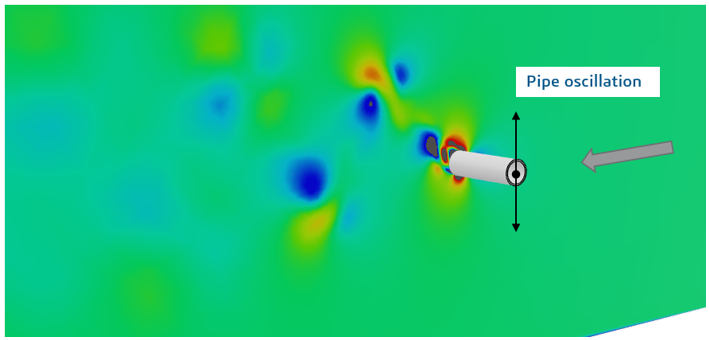

図9は12秒後の非定常結果でパイプ変形と水中の速度分布を表現しており、渦形成とパイプからの渦放出をご確認いただけます。ここでは対称面付近の断面位置における分布を示しており、他の断面位置においても類似した分布が確認されます。

ストローハル数を0.2とした場合のパイプからの渦放出の周波数は次式で算出します: 0.2 * v/d =0.2 * 2.0/0.2 = 2Hz

パイプライン自体が振動すると最大変位点またはその近傍で渦が流されるため後流の振幅が大きくなり、結果として圧力抵抗が横力とともに増加し振動数が減少します。

図10のグラフは対称面の位置におけるパイプのクロスフロー(ピンク曲線)とインライン(ブルー曲線)の変位振幅を示しています。実機の検査では振動周波数が約1.5Hzとなり、パイプ振動の影響で周波数が低下するという予測に一致しました。振動が定常状態に達したときにパイプのピークからピークまでの変位は約500mmとなり、パイプ直径に換算して2.5Dと表すことができます。

図11はt=11.9 秒におけるパイプのフォンミーゼス応力分布です(実際に解いているのはハーフモデルとなるため対称面でミラーリングし結果を表示しています)。パイプ内の応力またはひずみは必要に応じて疲労性能評価のため振動数と共に使用いただけます。

まとめ

3DEXPERIENCEプラットフォームを用いてパイプラインの渦励起といった複雑な連成シミュレーションが実行できます。流体ソルバーによる流体シミュレーションはFMKロール、構造ソルバーによる非線形構造動的シミュレーションはSYEロールで実施いただけます。

流体と構造間の相互作用を解く事ができ、効率的に収束解を得るための連成アルゴリズムを提供しています。この手法を活用し流体と構造における互いの影響が大きな動脈内の血流、蠕動ポンプ、プラスチック容器といった課題にご活用いただけます。

3DEXPERIENCEプラットフォームによるVIVシミュレーションのオンデマンドセミナーを視聴いただけます。

SIMULIA は Abaqus, Isight、 fe-safe、 Tosca、 SIMPACK、 CST Studio Suite、 XFlow、 PowerFLOW などのシミュレーションプロダクトを提供しています。SIMULIA Community ではソフトウェアの最新情報をご確認いただけます。