안녕하세요 다쏘시스템코리아 SIMULIA 브랜드팀입니다. 이번 포스팅은 Abaqus/Explicit의 재료 손상(Damage) 및 파괴(failure) 모델에 대해 소개해 드리겠습니다. Abaqus/Explicit는 공학적 구조물의 점진적인 손상 및 파손의 모델링을 위한 일반적인 기능을 제공합니다. 강성저하(stiffness degradation)는 손상 역학(damage mechanics)를 사용하여 모델링 됩니다. 재료 파괴(failure)는 재료의 강성이 점진적으로 저하되어 하중 전달 능력이 완전히 손실된 것을 의미합니다. 그 중에서 가장 일반적으로 사용되는 연성(ductile) 금속의 손상 및 파괴에 대해서 살펴보겠습니다. 연성 금속에 대한 점진적 손상 및 파괴는 Mises, Johnson-Cook, Hill 또는 Drucker-Prager 소성 모델과 함께 사용해야합니다. 벌크 금속의 파괴는 보이드 핵 형성, 유착 및 성장으로 인한 연성 파괴와 전단 밴드위치에 의한 전단 파괴로 나눌 수 있습니다.

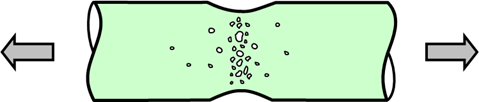

보이드 핵 형성, 유착 및 성장으로 인한 연성파괴

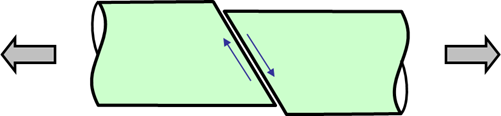

전단 밴드 위치에 의한 전단 파괴

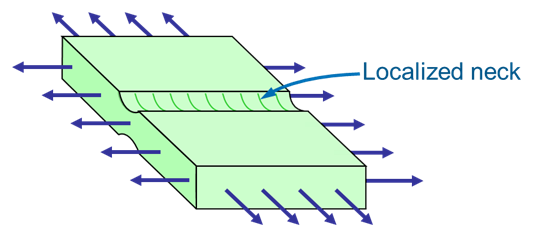

박판 금속(sheet metal)은 네킹(necking) 불안정성, 즉 성형시 국부적인 네킹으로 인한 파괴가 발생하게 됩니다. 쉘, 연속체 쉘 및 멤브레인 등의 평면 응력 요소에만 사용 가능합니다.

국부적인 네킹으로 인한 박판 금속의 파괴

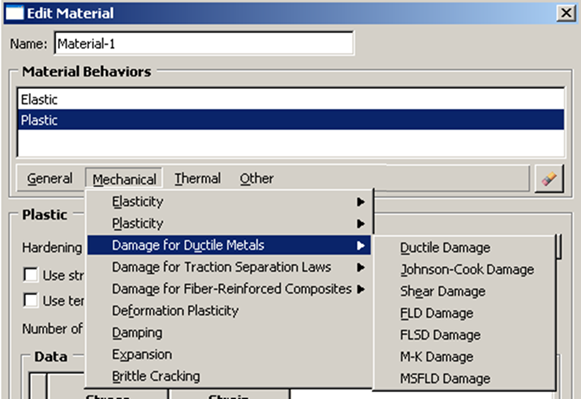

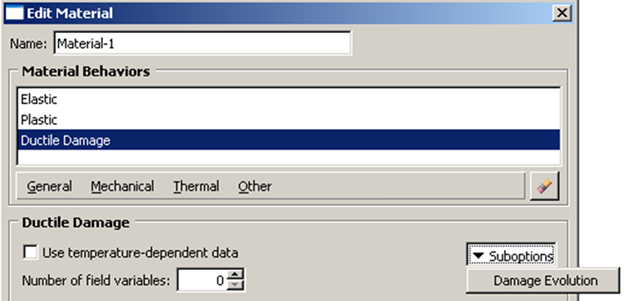

재료의 거동 정의

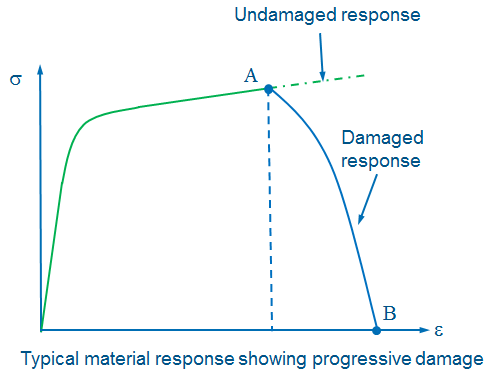

점진적인 손상을 가지는 일반적인 재료의 거동

재료의 손상 거동은 아래와 같이 4 부분으로 구분할 수 있습니다. 점진적 손상 모델은 재료의 강성을 부드럽게 저하시켜 준정적 및 동적 해석에 적합합니다. – 손상되지 않은 재료 거동(예. Elastic_Plastic with hardening) – 손상 개시(A 지점) – 손상 진화(A-B 경로) – 요소 제거 선택(B 지점)그리고 사용법은 아래와 같습니다. *SECTION CONTROLS, ELEMENT DELETION=YES *MATERIAL *ELASTIC *PLASTIC *DAMAGE INITIATION,CRITERION=criterion *DAMAGE EVOLUTION

손상 개시는 강성 저하의 시작 지점을 정의합니다. – 사용자의 정의 기준을 기반으로 합니다.(연성, 전단, 성형한계 등) – 손상 진화(damage evolution)가 지정되지 않으면 실제로 손상은 발생하지 않습니다. – Mises, Johnson-Cook, Hill 및 Drucker-Prager 소성 모델과 함께 사용할 수 있습니다. – 또한 속도 효과를 포함하여 응집 거동을 모델링하기 위해 traction-separation 법칙과 함께 사용할 수도 있습니다.

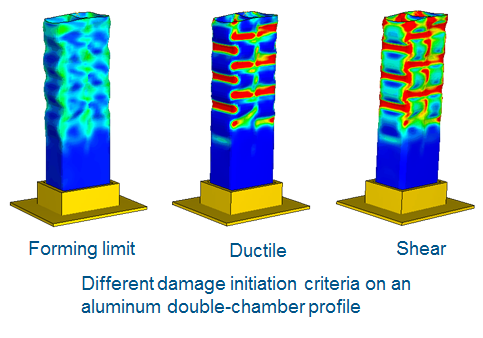

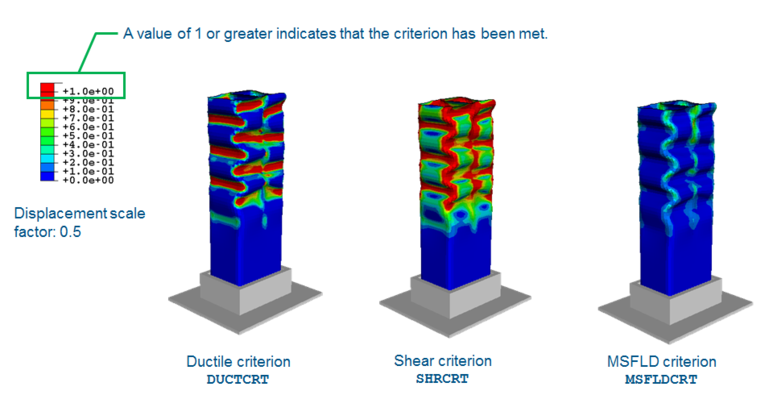

사용자 기준(ductile, shear, FLD)에 따른 손상 개시

위 그림과 같이 사용자 기준에 따라 손상 개시가 다름을 알 수 있습니다.

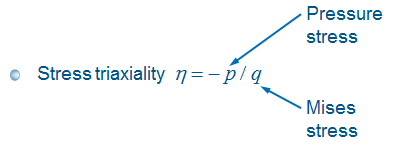

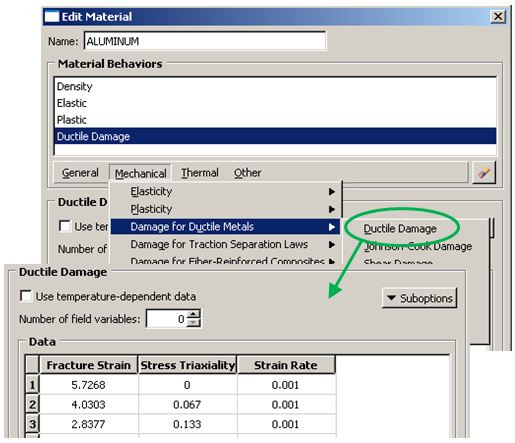

▶ 연성 기준 – 핵 생성, 성장 및 공극 유착으로 인한 손상 유발에 적합 – 이 모델은 손상 초기에 균등한 소성 변형이 응력 삼축률, 변형률 속도, 온도 또는 필드 변수의 함수라고 가정합니다. – 응력 삼축률(stress triaxiality)

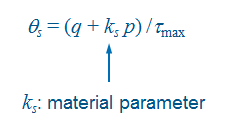

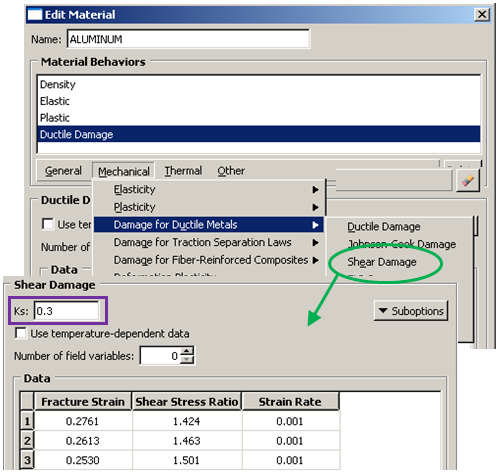

– 연성 기준의 특별한 경우로서 Johnson-Cook 기준이 제공됩니다.▶ 전단 기준 – 전단 밴드 위치 파악으로 인한 손상 유발에 적합합니다. – 모델은 손상 초기의 등가 소성 변형률이 전단 응력비, 변형률 속도, 온도 및 / 또는 현장 변수의 함수로 가정합니다. – 전단 응력비는 다음과 같이 정의됩니다.

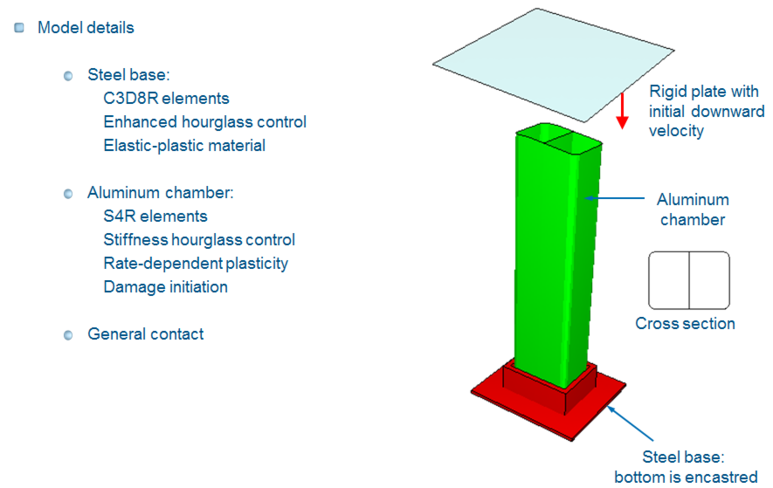

▶ 박판 금속 불안정성에 대한 손상 개시 기준 – 박판 금속의 국부적인 네킹(necking)에 의한 손상에 대해 적합합니다. – 평면 응력 요소 (쉘 및 멤브레인)에만 사용할 수 있습니다. – 네킹의 불안정성은 판금 성형에서 결정적인 요소입니다. – 전통적인 쉘 요소로 모델링하기가 어렵습니다. – 국소 목은 신속하게 균열(fracture)로 이어질 수 있습니다. – Abaqus / Explicit은 박판 금속에서의 네킹 불안정성의 시작을 예측하기 위한 네 가지 기준을 제공합니다.(FLD, FLSD, MSFLD, M-K criteria)예) 알루미늄 이중 챔버의 축방향 크러쉬

1) 연성 기준에 기반한 손상 개시 정의

2) 전단 기준에 의한 손상 개시 정의

3) MSFLD 기준에 의한 손상 개시

연성 기준, 전단 기준, 성형한계 기준으로 정의한 내용은 아래 키워드로 확인할 수 있습니다.*MATERIAL, NAME=ALUMINUM : *DAMAGE INITIATION, CRITERION=DUCTILE 5.7268, 0.000, 0.001 4.0303, 0.067, 0.001 : *DAMAGE INITIATION, CRITERION=SHEAR, KS=0.3 0.2761, 1.424, 0.001 0.2613, 1.463, 0.001 : *DAMAGE INITIATION, CRITERION=MSFLD, DEFINITION=FLD, OMEGA=0.001 0.20370, -0.10185 0.16590, -0.069125 0.14548, -0.048493 :결과

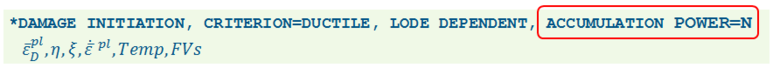

연성 금속에 대한 비선형 손상 개시 기준 – 앞에서 기술한 선형 형태의 손상 축적을 사용하여 얻은 수치 결과가 항상 실험 결과와 잘 일치하지는 않습니다. – 손상 축적에서 비선형성을 특징으로 하는 POWER LAW 룰을 사용하면 실험과 일치하는 보다 나은 시뮬레이션 결과를 얻을 수 있습니다. – 임의의 로드 경로에서 손상의 시작을 예측하는 데 더 많은 유연성을 제공합니다. – 연성 및 전단 기준에서만 사용할 수 있습니다. – Abaqus / Explicit에서는 Johnson Cook 기준에도 사용할 수 있습니다.

지금까지 금속의 손상 개시(damage initiation)에 대해 알아보았습니다. 다음에는 손상 개시에 이어서 손상 진화(damage evolution)에 대해 알아보도록 하겠습니다. Abaqus/Explicit 해석에 관해 문의가 있으면 SIMULIA 기술지원팀으로 연락 부탁드립니다. (02-3270-8541) 시뮬리아 아바쿠스 SIMULIA ABAQUS