1.1 APS의 정의

APS는 Advanced Planning & Scheduling의 약어로 진보된(고급) 생산 계획을 수립하는 소프트웨어 및 의사결정 툴입니다.

MRP(Material Requirements Planning) 계획은 무한 용량(Infinite Capacity)을 가정한 자재 소요 계획으로 실제 작업 현장의 제약조건 및 리소스 등을 고려한 계획이 아닙니다. 그 결과 MRP 계획은 현실과 차이(Gap)가 존재하기 때문에 현장에 적용할 수 없는 계획이 됩니다. 하지만 APS는 MRP의 한계를 극복할 수 있는 솔루션입니다. 즉, APS 솔루션은 실제 현장의 제약조건 및 리소스 상태를 동시에 고려하여 생산에 최적화된 Planning & Scheduling을 수립할 수 있습니다.

1.2 APS의 목적

* 이슈에 대한 예측 및 유연한 대응 제조에서 이슈는 다양하게 발생하며 이를 사전에 예측하고 빠르게 대응하는 것이 중요합니다. 즉, 제조에서 발생하는 이슈를 유연하게 대처하기 위해 다음과 같은 3가지 역량이 필요합니다.

– 유연성 : 변화하는 요구사항을 충족하고 결과를 최적화하기 위해 시스템 간 연결성 확보 – 반응성 : 다양한 고객 요구와 시장의 흐름에 신속히 파악 및 대응 – 적응성 : 변화하는 제조 트렌드 및 신기술 수용

따라서, APS의 목적은 계획에 영향을 주는 외부/내부 요인을 고려하여 유연한 제조 역량 확보 및 최적의 생산계획을 수립하기 위한 의사결정을 지원합니다.

1.3 APS의 특징

– 정확한 작업시간 고객납기 준수 : 작업을 완료하는 데 걸리는 시간을 정확히 파악하는 것은 생산에서 매우 중요합니다. APS는 작업 현장 및 Legacy system에서 나오는 데이터를 기반으로 계획을 세우고, 최적화 알고리즘을 통해 예정된 납기일을 예측 할 수 있습니다.

– WIP 실적을 반영한 계획 : APS는 진행중이거나 중지, 완료된 작업과 같이 생산 현장의 데이터를 활용하여 실시간 재공/재고를 반영한 계획을 수립할 수 있습니다.

– 민첩한 이슈 대응 : APS는 현장에 발생하는 이슈를 사전에 시뮬레이션을 통해 파악할 수 있으며, 이슈 발생 시 다중 제약조건을 고려하여 민첩하게 대응을 할 수 있습니다.

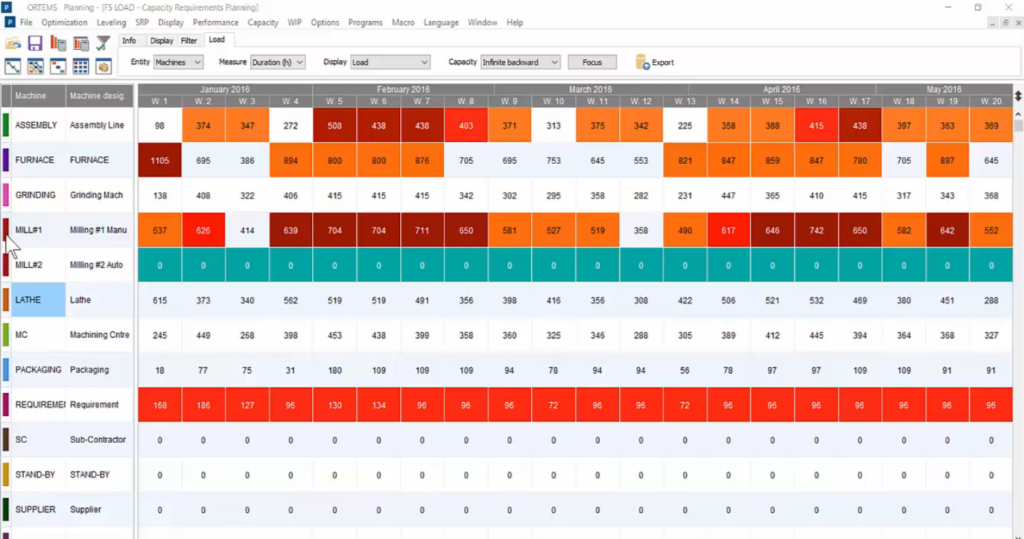

– 현실적인 용량(Capacity)기반 계획 : 정확한 생산 계획을 도출하기 위해 다중 제약조건 및 리소스를 동시에 고려해야합니다. APS는 생산에 고려해야하는 요소들을 동시에 고려하여 현실적인 유한 용량 단기 스케줄링에서 중∙장기 플래닝까지 지원합니다.

– 실시간 공유 및 모니터링 : 최적화된 계획이 생산 현장에 전달되지 않으면 불필요한 결과물이 됩니다. 모든 계획을 기반으로 생산 실행단계에 공유가되어야하며, 직관적으로 파악할 수 있어야합니다. APS는 간트차트(Gantt-chart)를 활용하여 가시성을 확보하고 생산 현장에 최적화된 결과를 전달할 수 있습니다.

1.4 APS 기대효과

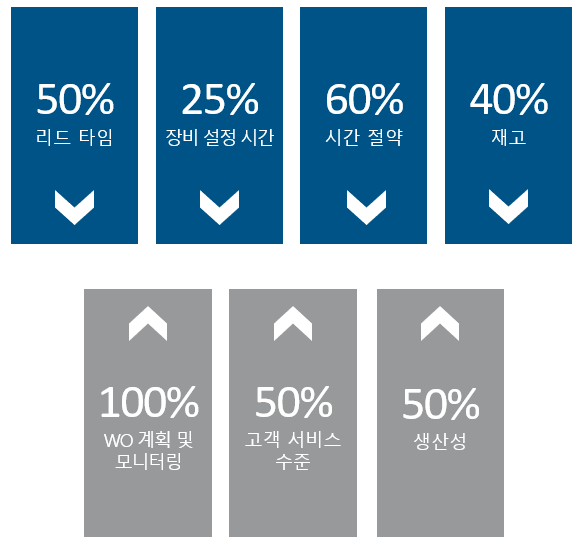

– 생산 효율성 및 고객 서비스 수준(Service rate) 향상 – 병목 현상에 대한 부하 예측 및 평준화로 설비 가동률 최대화 – 수요와 공급을 동기화하여 재공/재고 감소 – 리드타임 단축 – 계획 수립에 필요한 작업시간 단축 – 유한 용량 계획으로 현실적인 생산 계획 및 계획 작업시간 단축

아래 링크를 통해 DELMIA ORTEMS ADVANCED PLANNING & SCHEDULING(APS)이 제공하는 가치에 대해 자세히 알아보세요!

▶️자세히 알아보기: Advanced Planning & Scheduling의 가치