【第7章 計算品質標準化から知識化へ】 計算品質を標準化する価値

今回から「計算品質標準化から知識化へ」と題した第7章が始まります。シミュレーションに従事している以上は、シミュレーション結果がモデルを作成した人のスキルに依存するという事態をどうすれば解決できるのか、という永遠の課題に関するテーマです。シミュレーションは数値で書かれたデジタル情報なのだから、同じ結果がでるはずではないか?と思われる方も多いでしょう。もちろん、完璧に同じ入力データを入れれば、同じ結果が出るのはもちろんなのですが、そもそもの入力データを構成するシミュレーション・モデルの作り方が経験や知識に依存する、という現実的な問題への問いなのです。

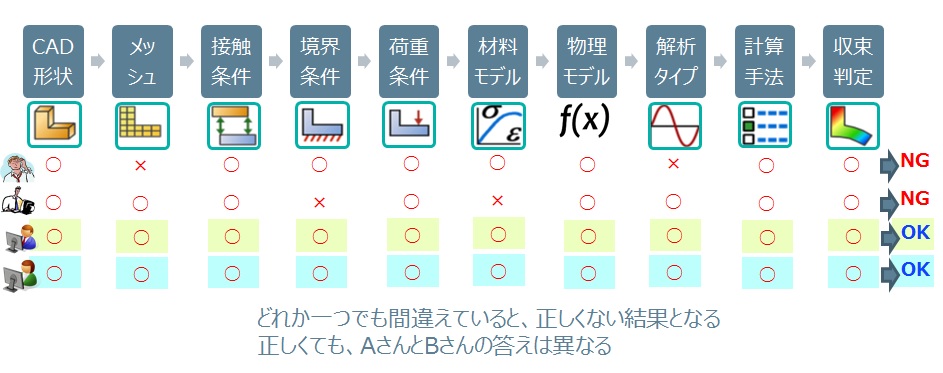

図をご覧ください。一つのモデルを作成するにはこのフローの場合には、10の手順が必要で、そのうちのどれか一つでも間違った設定をすると正しい答えが出ないということを示しています。間違ってはいない場合でも、Aさんの作るモデルとBさんの作るモデルが異なれば、結果は異なります。実際は、どちらかが優れたモデル化をしていると思われるので、その手順を標準化できれば、誰がやっても同じモデルと同じ答えを得ることができるはずです。計算品質の標準化とは、そういうテーマなのです。

製造の世界を考えてみましょう。ロボットが登場する前は、加工や組み立ては担当者の技能に依存していました。その品質を高度に均質化するために、日本では高度な技能者のノウハウを伝達しエンジニアの技能を育てることを行ってきたのですが、その方法にも限界が出てきます。ロボットを使えば、99%は無理でも、95%の品質を確実に保障することができるわけです。ソフトウエアである、シミュレーションのモデル化作業にもまったく同じことが言えるのです。設計のために使われるシミュレーションモデルは極めて複雑なので、果たして正しいモデル化がなされているかを日常的に検証することは無理です。理想なのは、手順を標準化したのちに、その作業を自動で実施することで、当然ながら人為的ミスなく標準化を担保することができます。ここまで読んだら、「11 : 作業を自動化すること、その真の価値とは」の記事を読み返してみてください。

計算品質の標準化とは、シミュレーションの結果を、工場から確実に高品質の製品が出てくるがごとく、確実に高品質のモデルが生成されることを担保するためのしくみをいいます。ところが、シミュレーションのモデル化にはまだまだ手間がかかることが多く、かなりというか、ほとんどが属人的なままなのです。ある意味、モデル作成は職人芸なのですが、優秀な職人は少なく、技能にばらつきは多いということなのです。ここにしっかりメスを入れて、徹底的に標準化と、それに基づく自動化を定着させている企業や分野が存在し、大きな競争力を手にしています。例えば、筆者もその経緯に携わったことがある自動車の衝突解析はその最たる例でしょう。

- 1980年代後半に、膨大な試作車コストを削減するべく、衝突解析が行われ出した

- 1990年代までは、モデル規模が不十分で、かつ計算時間も膨大なため、研究開発レベル

- 1990年代後半から、実用に耐えうる規模のモデルを計算できるようになってきた一方で、1995年にBMWが衝突解析に内在する初期値に過敏な非線形的バラツキ(たとえば、角度が微妙に異なるだけで、壊れ方が全く異なる)の存在を明らかにした

- 1997年に衝突解析の統計的扱いというテーマでのセミナーが開催されたのをきっかけとして、衝突角度や衝突バリアの材料バラツキ、溶接のバラツキ、薄板加工による板厚や残留応力のバラツキ等様々なバラツキ要因が大きく影響している事例が多数発表されてきた。実験で統計的挙動を確認することは不可能なために、シミュレーションでバラツキを再現するという方向に、大きく舵が切られた。同時に、数値誤差の影響が大きいことも発見され、ソフトウエアベンダー各社は多大な努力を払い、数値誤差のないアルゴリズムを開発。

- 2000年代後半からは、シミュレーションでバラツキを再現し、統計的に分析する技術が確立されてくるようになり、薄板加工のように制御が困難なバラツキ要因については、それを可能な限り忠実にモデル化し、衝突角度やバリアの材料のように制御が可能な要因については、バラツキを最小にする実験を行うなどの実験へのフィードバックを行えるようになった。自動車会社各社では、衝突解析専用の大規模なHPC(High Performance Computing)環境を導入することが当たり前となった。

- 精度向上とモデルの標準化、部品レベルでの詳細な検討を可能にする大規模モデル化の方向に進んでおり、昨今では、特にヨーロッパにおいて、実車テストではなく、バーチャルテストで、正式認証を行う段階に到達している。

バラツキに敏感なシミュレーションであるがゆえに非常に高度なモデリングを必要とする衝突解析技術がここまで進んできたというのも、安全性への強い市場要求とそれを設計するために開発コストを切り詰めなければ競争に勝ち抜けないというビジネス状況が、技術と人と時間を投入させた結果なのです。このような衝突解析でさえバーチャルで正式認証が行われる段階にまで到達できるということは、他の解析でも十分に可能になるはずですから、多くの解析領域で同様の計算品質標準化が進むに従い、理想的なバーチャル設計に近づいていくことになります。標準化とはそのための重要なインフラ技術なのです。

【DASSAULT SYSTEMES 工藤啓治】