※本ブログは、SIMULIA Blog (英語版)で既に発表されたブログの日本語参考訳です。

非常に多くの異なるパラメータを変更する必要があるため、シミュレーションを使用して設計空間全体を解析するにはとてつもない時間を要する可能性があります。これは、エンジニアが十分な品質の部品を製造する溶接プロセスを見つけるために、試行錯誤を繰り返す必要があることを意味します。シミュレーション結果に基づいてトレーニングされた深層学習ニューラル ネットワークを使用した機械学習により、溶接の最適化を大幅にスピードアップすることが可能です。

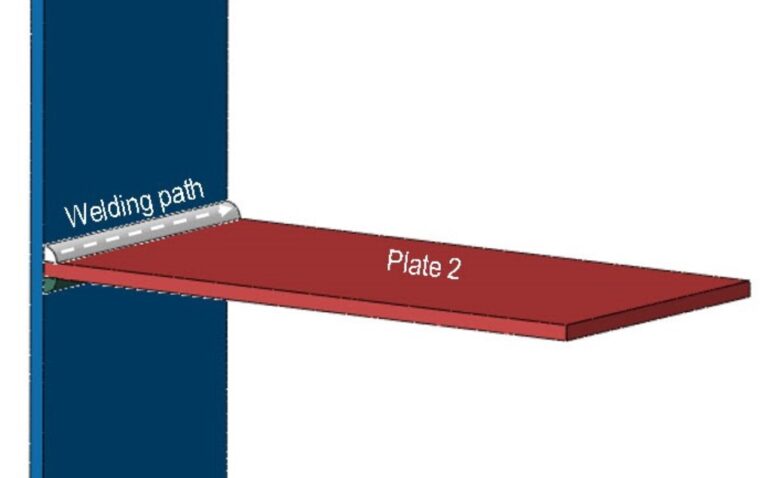

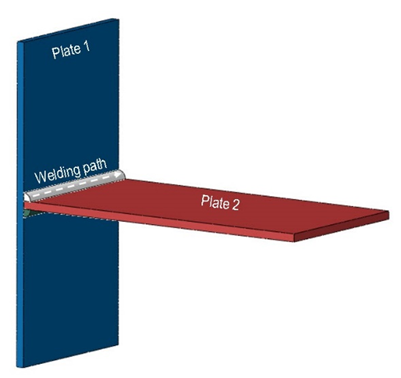

上図は、200 × 100 × 5 mm のニッケルベース超合金 IN625 のプレート 2 枚を使用した、シンプルな溶接の最適化の例になります。溶接シミュレーションでは、一方向熱-構造連成解析として、溶接パス、パラメータ、入熱を柔軟に定義するために積層造形 (AM) プロセスシミュレーションの機能を用い、Abaqusソフトウェアで計算を実施しています。溶接出力 (400 ~ 600 kW)、速度 (0.5 ~ 1.0 m/s)、トーチ角度 (30 ~ 90 度) を変化させた 80 件のシミュレーション データセットが生成されます。このうち 64 個はニューラル ネットワーク ベースの AI モデルのトレーニングに使用され、残りの 16 個はテストに使用されます。

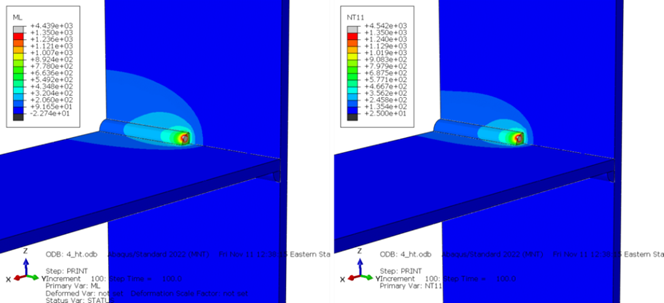

トレーニングされたニューラル ネットワークは、溶接プロセスのサロゲートモデルとして機能します。 トレーニングが完了すると、新しいパラメータの 3D 変形と残留応力をほぼ瞬時に計算できるため、シミュレーションのみの場合と比較して 100,000% 以上の高速化を実現します。このモデルはメルトプールの形状、温度分布、歪み、残留応力など、さまざまな種類の結果を生成できます。サロゲートモデルは優れた精度を示し、参照シミュレーションと比較して最大変形の誤差は約 0.1% です。

(右) FEA シミュレーション結果

まとめ

AI として機械学習を用いてシミュレーションをサポートすることで、エンジニアは溶接のインテグリティを分析できるだけでなく、溶接の特性を迅速かつ効率的に最適化することができます。その結果、エンジニアは接合部のインテグリティを向上させ、安全性と品質の目標を確実に達成することが可能となります。

最新のシミュレーショ ンソリューションにご興味がおありですか?アドバイスやベストプラクティスをお探しですか?他のSIMULIAユーザーやダッソー・システムズの専門家とシミュレーションについてお話しする必要がありますか? SIMULIA Community では、SIMULIA ソフトウェアの最新リソースを検索し、他のユーザーとコミュニケーションを図るためのオンラインコミュニティーです。革新的な思考と知識構築の扉を開く鍵である SIMULIA Communityは、いつでもどこでも知識を広げるために必要なツールを提供します。