Face aux enjeux de productivité, de durabilité et de qualité, l’industrialisation et la digitalisation apparaissent comme des leviers clés pour la construction. Dans cette dynamique, BAUDET et Bouygues Construction, en collaboration avec Dassault Systèmes, démontrent à travers un projet commun, comment le fait de repenser les méthodes permet de transformer la façon de concevoir et de construire les bâtiments.

C’est notamment dans le cadre de la résidence étudiante Belle-Beille à Angers, qu’a été mise en place une démarche de construction industrialisée adossée à un jumeau numérique. A travers une approche collaborative entre les entreprises Bouygues Construction et BAUDET, le jumeau numérique a permis l’intégration des modèles de salle de bains BAUDET, d’en récupérer la géométrie exacte et les points d’interfaçage pour Bouygues Construction.

La construction hors-site : un accélérateur au service de la productivité

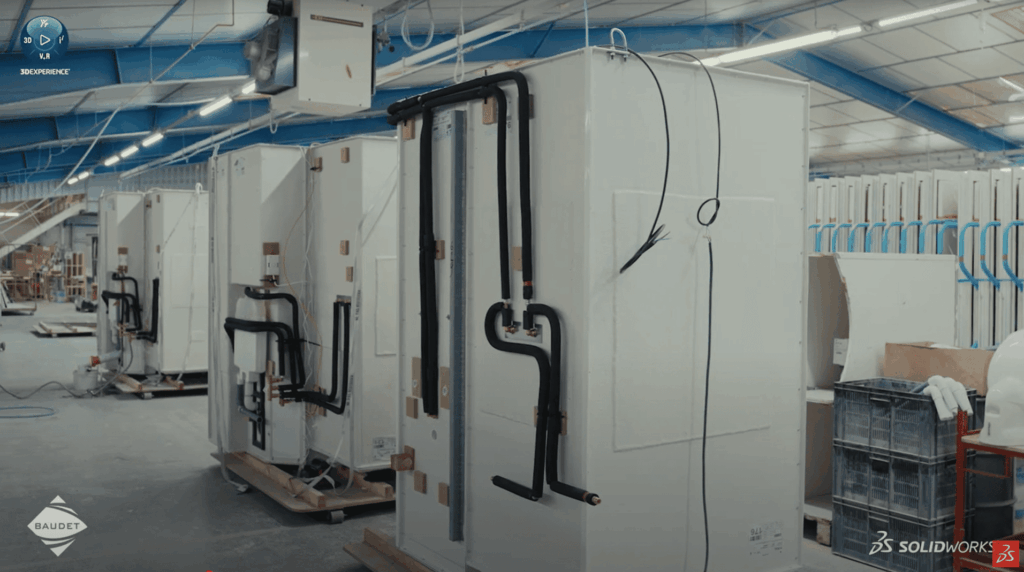

Depuis plus de trente ans, BAUDET est spécialisé dans la fabrication et la livraison d’unités de salle de bain préfabriquées, entièrement finies et prêtes à être installées sur des chantiers partout en Europe. Pour s’adapter aux exigences actuelles en matière de construction durable, BAUDET a choisi SOLIDWORKS et 3DEXPERIENCE afin de repousser les limites de la construction modulaire.

« Aujourd’hui, cette solution de salle de bain préfabriquée nous permet de livrer un produit entièrement fini directement sur le chantier », explique Laurent Roué, vice-président exécutif de BAUDET. BAUDET fabrique 6 000 salles de bain préfabriquées par an hors site, dans un environnement d’usine contrôlé, ce qui garantit un meilleur contrôle qualité, des installations plus rapides et moins de perturbations sur les chantiers. Les salles de bain préfabriquées permettent généralement de gagner du temps, de réduire les coûts et de simplifier l’ensemble du processus de construction.

BAUDET, à travers la plateforme étendue SOLIDWORKS, incluant SOLIDWORKS Simulation, repousse les limites de la construction modulaire afin de livrer un produit d’usine entièrement fini sur un chantier plus rapidement que la concurrence. Rationalisalisant ainsi la conception, la livraison et la fabrication, tout en s’adaptant aux exigences environnementales actuelles du secteur de la construction.

Le fil numérique : connecter conception, fabrication et chantier

Pour faire face à la complexité croissante de ces projets modulaires, BAUDET s’est associé à Dassault Systèmes afin d’intégrer SOLIDWORKS et la plateforme 3DEXPERIENCE à ses flux de travail. Il en résulte un écosystème connecté qui unifie la conception, la fabrication et la construction sur site grâce à un fil conducteur numérique partagé, un processus connecté qui relie chaque étape du cycle de vie d’un produit, permettant à tous les intervenants de disposer des mêmes informations en temps réel. Chaque étape, conception, production, assemblage, s’appuie sur un environnement de données commun, garantissant cohérence et traçabilité.

Le logiciel SOLIDWORKS nous permet d’être très proactifs en matière de conception, de développement et de partage d’informations sur nos salles de bains avec nos différentes parties prenantes. L’équipe utilise également SOLIDWORKS Simulation pour tester la résistance structurelle, ce qui contribue à accélérer le prototypage et à raccourcir les cycles de production. Nous pouvons ainsi être plus réactifs lors des phases de test, de prototypage et de production.

Emmanuel Philippe, Chef de Projet , BAUDET

La collaboration avec Bouygues Construction

Entre Bouygues Construction (maître d’œuvre et intégrateur), BAUDET (industriel du modulaire), un véritable écosystème s’est formé autour d’un langage commun : la donnée. Cette continuité numérique offre plusieurs bénéfices :

- Réduction des erreurs d’interface entre les différents corps de métier,

- Simulation des contraintes techniques avant fabrication,

- Coordination fluide entre architectes, bureaux d’ingénierie, fabricants et conducteurs de travaux.

En d’autres termes, le chantier devient la continuité logique de la maquette numérique avec une précision accrue dans l’exécution. Pour Bouygues Construction, l’objectif à terme est de résoudre en amont les interfaces, en standardisant les méthodes et en capitalisant sur l’apprentissage du chantier grâce à la plateforme 3DEXPERIENCE.

L’avantage de la 3DEXPERIENCE est d’utiliser une plateforme collaborative qui permette de parler le même language.

Laurent Roué, Directeur Général Adjoint, BAUDET

Dans ce projet, les résolutions anticipées des interfaces ont notamment permis à aux compagnons de Bouygues Construction de réaliser les 235 gaines techniques du chantier, en hors-site, dans une « micro-factory » au pied du chantier, et de les installer au fil de l’avancement du gros œuvre.

Permettant ainsi :

- De maîtriser les coûts

- D’optimiser la logistique

- D’optimiser les délais de construction

- De réduire les nuisances sur site

- D’améliorer la qualité d’exécution

- D’anticiper la future réutilisation des matériaux

Les équipes bénéficient également d’un environnement de travail plus sûr et plus stable, tandis que la qualité finale s’améliore grâce à des processus reproductibles et standardisés.

Cette synergie ouvre la voie pour l’ensemble du secteur : une approche collaborative dans un environnement de données commun, permettant de relever les défis techniques, environnementaux et humains de la construction de demain.

Avec cette collaboration au sein de la 3DEXPERIENCE, BAUDET et Bouygues Construction démontrent que l’innovation dans le bâtiment ne passe pas seulement par de nouveaux matériaux ou des architectures audacieuses, mais aussi, et surtout, par une refonte des méthodes.